Sandtastisch: Die Produktion von Tennismehl

Ohne ihn wäre der reibunglose Spielbetrieb nicht möglich. Doch wie entsteht der rote Sand auf dem Platz? Wir haben uns die Herstellung von Tennismehl genauer angeschaut.

Erschienen in der tennis MAGAZIN-Ausgabe 3/2019

Fotos: Laci Perenyi

Frühlingszeit bedeutet Schwerstarbeit in Deutschlands Tennisclubs. Wenn Eis und Schnee von den wassergebundenen Tennisplätzen verschwunden sind und sich auch kein Frost mehr in den darunter liegenden Schichten befindet, müssen sämtliche Tennisplätze mit einer Ziegelmehldecke instandgesetzt werden. Bedeutet: Von der oberen Deckschicht, die im Mittel eine Gesamtstärke von 20 bis 30 Millimeter aufweisen sollte, muss die sogenannte obere Verschleißschicht, die durchschnittlich zwei bis drei Millimeter beträgt, maschinell oder von Hand abgekratzt werden. Im Anschluss wird es durch frisches Tennismehl ersetzt. Hierfür werden jährlich ca. 100.000 Tonnen Tennismehl in deutschen Clubs (ohne kommerzielle Anlagen und Privatplätze) benötigt. Bundesweit gibt es diverse Hersteller mit schätzungsweise einem guten Dutzend Produktionsanlagen.

Materialien aus gebranntem Ton

Tennismehl wird in Deutschland gemäß der DIN 18035-5 hergestellt. In der DIN sind die wichtigsten Eigenschaften wie Wasserdurchlässigkeit, Frostbeständigkeit, Verschleißbeständigkeit, Scherfestigkeit und die Korngrößenverteilung, welche die Sieblinie des Materials vorgibt, fest verankert. Die Korngrößenverteilung gibt jedem Produzenten genau vor, welche Toleranzen eingehalten werden müssen.

Als Rohstoff sollten ausschließlich Materialien aus gebranntem Ton verwendet werden, ohne irgendwelche Fremdanhaftungen wie z.B. Beton, Mörtel oder Recyclingmaterialien. Die meist verwendeten Rohstoffe sind Klinkersteine, Porotonsteine, Dachpfannenscherben sowie Tontöpfe. Bei den Rohstoffen handelt es sich oftmals um Fehlchargen, die die Hersteller aus der Tonindustrie aufkaufen und anschließend unter Berücksichtigung eines bestimmten Brechverfahrens kleinbrechen. Meistens wird für deutsche Tennisplätze eine Körnung von etwa zwei Millimeter produziert. Ausnahmen bestätigen die Regel.

Wasser, Sonne, Wind und Luft

„Was viele Verantwortliche von Tennisvereinen oder auch Spieler nicht wissen, ist, dass im Tennismehl keine zusätzlichen Bindemittel wie zum Beispiel Kalk oder Zement vorhanden sind“, sagt Lars Wegner, Geschäftsführer der Firma Boretius Baustoffe in Hamburg.

„Der Abbindeprozess jedes Tennismehls wird im Wesentlichen durch folgende Faktoren erreicht: intensives Wässern, das Verdichten mit der Walze und das Antrocknen durch Sonne, Wind und Luft. Aber auch das regelmäßige Bespielen des Platzes darf nicht fehlen, damit dieser seine optimale Festigkeit erreicht. Fehlt einer dieser Faktoren werden Sie mit großer Wahrscheinlichkeit keine festen Plätze bekommen, die für Punkt- oder Turnierspiele berücksichtigt werden sollen“, sagt Wegner.

Tennismehl ist ein gebrochenes Material. Wenn man es sich unter der Lupe anschaut, wird man überall Kanten sehen. Die Körnungen sind nicht abgerundet, sondern scharfkantig, damit sich das Material verbinden kann. Man spricht dabei von verzahnen. Das passiert nur, wenn das Material gebrochen ist. Jedes Tennismehl hat dabei seine Feinheiten. Das liegt an der Auswahl der verwendeten Rohstoffe und auch an der hergestellten Körnung, die sich im Rahmen der DIN bewegen muss.

Bis drei Tonnen Ziegelmehl werden benötigt

„Unsere Rohstoffe bestehen fast ausschließlich aus Dachpfannenscherben oder Porotonsteinen. Diese werden bei der Herstellung nicht so extrem heiß gebrannt wie beispielsweise Klinkersteine. Das hat später den großen Vorteil, dass unser Tennismehl sehr viel mehr Wasser speichern kann als ein Material, das zum Großteil aus Klinkersteinen hergestellt wird“, sagt Wegner. „Letztendlich wird dadurch der Abbindeprozess im Frühjahr beschleunigt und das Material wird schneller fester. Gerade dies ist zu Saisonbeginn ein ganz wichtiger Punkt. Dies spiegeln auch unsere bekanntesten Referenzen in Deutschland wider. Seit vielen Jahren wird unser Material am Hamburger Rothenbaum, im Rochusclub Düsseldorf oder auch in Berlin beim LTTC Rot-Weiß mit sehr großem Erfolg eingesetzt.“

Circa zweieinhalb bis drei Tonnen Ziegelmehl benötigt ein Sandplatz für eine Saison: zwei bis zweieinhalb Tonnen für die Aufbereitung zu Beginn der Saison und eine halbe Tonne für die Pflege während der Saison. Was ganz wichtig ist bei der Pflege des roten Sandes: viel Wasser und regelmäßiges Bespielen des Platzes.

So läuft die Produktion von Tennismehl

ROHSTOFFE: Tennismehl wird u.a. aus Dachpfannenscherben und Porotonsteinen hergestellt. Für die Produktion sind trockene und warme Bedingungen wichtig.

Die Rohstoffe, in diesem Fall die Dachpfannenscherben und Porotonsteine, werden mittels eines Radladers, der zwei bis drei Kubikmeter mit der Schaufel aufnehmen kann, in einen großen Trichter gekippt, der in einer Produktionshalle steht. Dort wird das Material von dem Trichter zur Vorbrechanlage geleitet.

BRECHANLAGE: Die Rohstoffe kommen in die Maschine. Wichtig dabei ist, dass der Ton nicht so heiß gebrannt wird, damit Wasser besser aufgenommen und gespeichert werden kann.

Der Vorbrecher zerkleinert in der ersten Stufe die Rohstoffe nur grob. Nach dem Vorbrecher fließt das Material über ein Förderband in ein großes Vorratssilo, das zur Zwischenlagerung dient und ca. 30 Tonnen aufnehmen kann. Fremdkörper in den Rohstoffen, wie z.B. Nägel oder andere Eisenteile, werden auf dem Transportband durch Magnete herausgezogen, da sonst die Siebe kaputtgehen würden. Wenn das Silo voll ist, kann der Vorbrecher ausgeschaltet werden. Vom Silo aus wird nun das Material nach und nach in einen Kreislauf geführt. Dieser Kreislauf besteht aus einem Feinbrecher und einer Siebanlage. Die Rohstoffe werden in diesem permanenten Kreislauf kleingebrochen und danach über verschiedene Siebe abgesiebt, die direkt übereinander angeordnet sind. Das oberste Sieb hat noch relativ grobe quadratische Maschen. Mit jeder weiteren Ebene werden die Siebe immer feiner. Das unterste Sieb ist so engmaschig, dass aus der Körnung Tennismehl produziert werden kann.

FEINGEBROCHEN: Die Rohstoffe werden in einem permanten Kreislauf kleingebrochen, bis der Sand die gewünschte Körnung besitzt.

Fällt das Material durch das unterste Sieb, dann ist das Ziegelmehl fertig und fließt über ein weiteres Förderband aus der Produktionshalle nach draußen. Der fertige Sand wird mit einem Radlader aufgenommen und in eine Halle gefahren, wo der Sand bis zur Abholung gelagert wird. Sollte der Rohstoff noch nicht entsprechend klein genug gebrochen sein, fließt er wieder zurück über ein Förderband in den Kreislauf zum Feinbrecher. Hier wird das Material erneut nachgebrochen. Dabei fällt das Material in einen Rotor. Durch die Umdrehungsgeschwindigkeit bricht der Rotor das Material und wird dann wieder zurück zur Siebanlage transportiert. Je feuchter das Klima oder der Rohstoff ist, desto mehr setzen sich die Siebe zu, vor allem die unteren Feinsiebe.

GEWÜNSCHTE KÖRNUNG: Läuft der Produkti- onsprozess durch die Feinsiebe reibungslos, gelangt das fertige Tennismehl über ein Austrageband nach draußen.

Wenn sich die Siebe zu sehr zusetzen, muss im schlimmsten Fall die Produktion gestoppt und die Siebe ausgetauscht werden. Die Siebe sind zwar beheizt, um Feuchtigkeit vorzubeugen, aber das Zusetzen der Siebe kann dadurch nicht komplett verhindert werden. Der Wechsel eines Siebes dauert in der Regel bis zu 30 Minuten. Kommt es zum Austausch eines Siebes, lässt die Produktionsleistung des Tennismehls pro Stunde extrem nach. Bei guten Bedingungen, warm und trocken, werden circa sieben bis acht Tonnen Tennismehl je Stunde produziert. Im Winter bei schwierigen Wetterverhältnissen sind es nur zwei bis drei Tonnen pro Stunde. Der Produktionsprozess wird regelmäßig streng kontrolliert, um qualitativ hochwertigen roten Sand herzustellen.

FRISCHER SAND: Das Tennismehl wird bis zur Abho- lung in einer großen Lagerhalle aufbewahrt, ehe es zur Beginn der Sandplatzsaison zu den Tennisvereinen gebracht wird.

Infos Boretius Baustoffe

Die Firma Boretius Baustoffe mit Sitz in Hamburg ist seit mehr als 30 Jahren einer der führenden Produzenten und Lieferanten von Tennismehl in Deutschland. Zu den Referenzen gehören unter anderem der Rochusclub in Düsseldorf, LTTC Rot-Weiß Berlin und der Club an der Alster im Hamburg. Neben Tennismehl bietet die Firma auch Produkte rund um den Tennisplatz an wie Netze, Abziehgeräte und Spielstandanzeiger.

Weitere Infos: www.dibo-hamburg.de

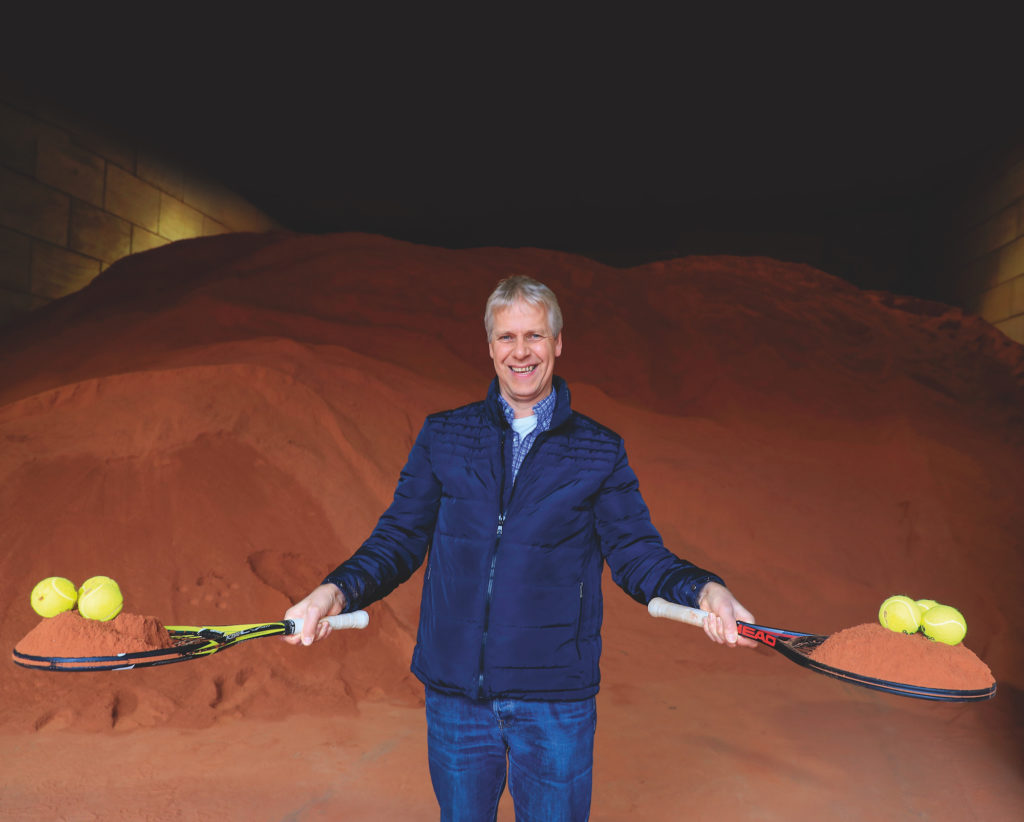

SANDMANN: Lars Wegner arbeitet seit 27 Jahren für Boretius Baustoffe und sorgt für qualitativ hochwertigen Sand auf deutschen Tennisplätzen.

men’s jordan retro 13 release date | cheapest air jordan 1 lows